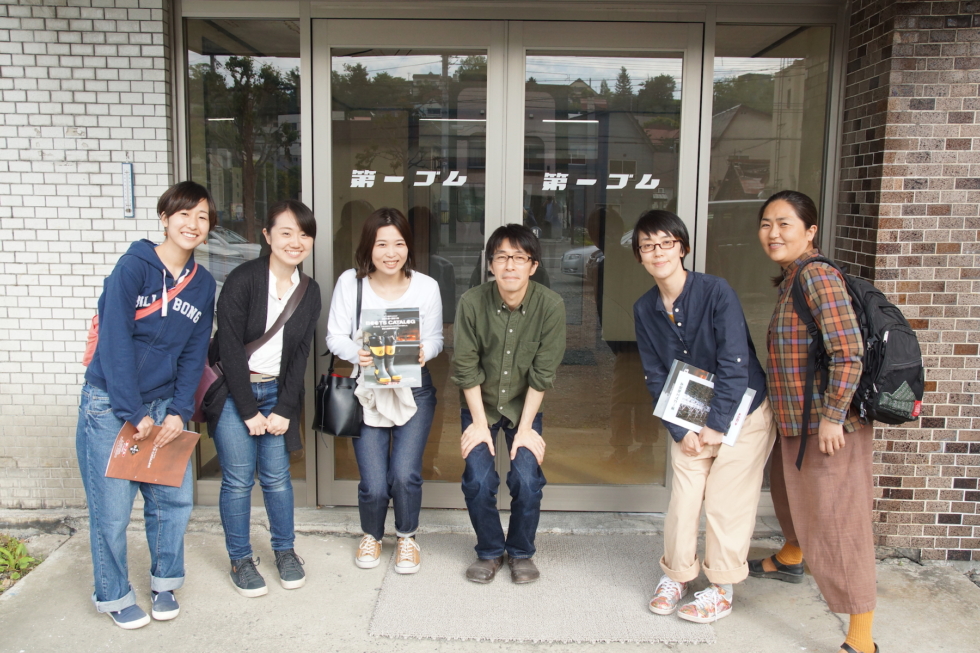

D&DEPARTMENTで田植用の長靴を取り扱っている第一ゴム株式会社。

北海道小樽市の本社に工場が併設されています。

先日、工場を見学させていただきました。

ゴム同士がくっつくのを防ぐために大量の粉を使っているので、工場内は粉だらけです。

粉で故障することがないように、各所の時計は箱に入っていました。

最初に見せていただいたのが、インドネシア産の天然ゴム。

ゴムの木の樹液を虫がつかないように燻してあります。

天然ゴムには不純物の有無によって等級があり、田植用長靴は柔らかさを出すために等級の高いゴムを使っているそうです。

触るとグニっとして弾力があります。

こちらは生のゴム。固くならないよう、温度をあたたかく保った部屋に収められていました。

こちらはまだ弾力がなく、柔らかいお餅のようでした。

工場には大きな機械がたくさんありますが、長靴の製造工程にはたくさんの職人さんの手作業が含まれています。

靴底は、たい焼き器のような金型に、ゴムのシートを入れ、熱を加えて形を整えます。

雪の日向けの靴底の場合は、ゴムシートの間に砂を挟んで、この機械に入れます。するとゴムシートに砂が混じって滑り止めになるんです。

本体の部分は、長靴の形をした型に、靴下のように縫った裏生地をはめ、その上からゴムのシートを貼り合わせていきます。

まずは裏生地をはめる作業。

ゆるみのないよう裏生地をはめる作業はとても力を使います。

「やり始めの頃は、爪や指先が痛くなるんですよ」と教えてくださいました。

そして、ゴムシートの貼り合わせ。

補強したい踵部分などは数枚のゴムシートを重ねて貼っています。

職人さんたちの、息の合った、無駄のない作業で丁寧に貼り合わせていく工程を見ると、一足一足が愛おしく感じてきます。

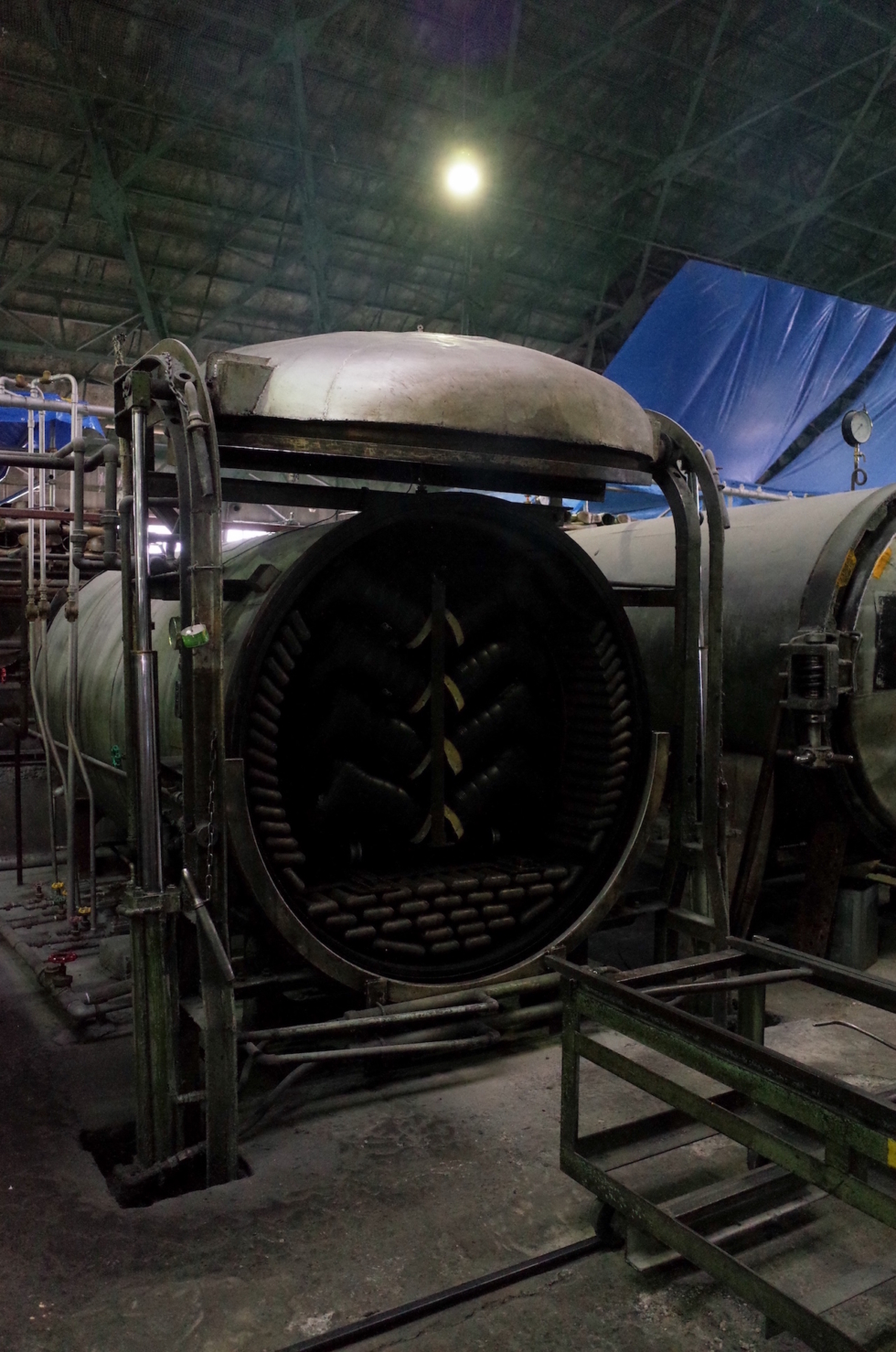

全てのゴムシートを貼り合わせ、塗料をつけたら、大きな釜に入れて130度で蒸しあげます。

この釜の中に…

こんなにたくさんの長靴が入っています!

貼り合わせに使われている接着剤も、天然ゴムを薄くのばしたもの。

この蒸し上げる工程で化学反応が起こり、しっかりとくっつくため剥がれることがないのです。

金型から外されたゴム長靴は、その後空気を入れ水の中に浸して傷や穴がないか、ひとつずつ確認して仕上げられます。

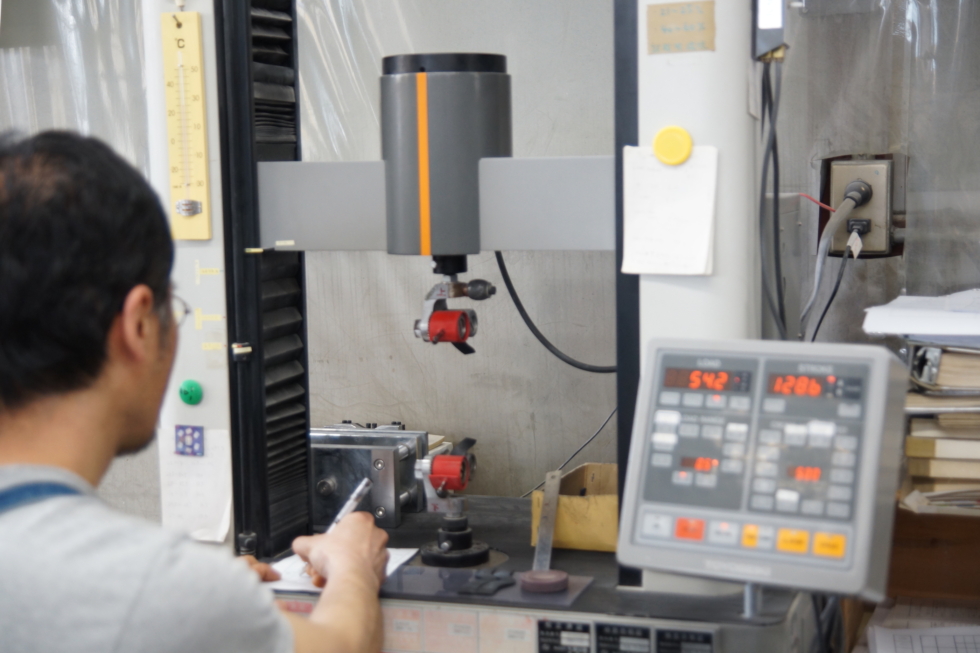

製造工程以外にも、ゴムの耐久性を調べたり、新たな配合を研究するお部屋もありました。

「特別なことはしていません。同じことを続けているだけなんです、他の会社がやめてしまったことを。」と、営業担当の吉田さん。

職人さんの中には、50年近く、中学校を卒業してからずっと働いているというご兄弟の方もいらっしゃいました。

工場を実際に訪れ、職人さんたちの働き方を目の当たりにしたことで、

「丁寧な仕事を続ける」ということの大変さと大切さを改めて知ることができました。

第一ゴム株式会社の皆様、お忙しい中、本当にありがとうございました!